میلگرد کامپوزیت

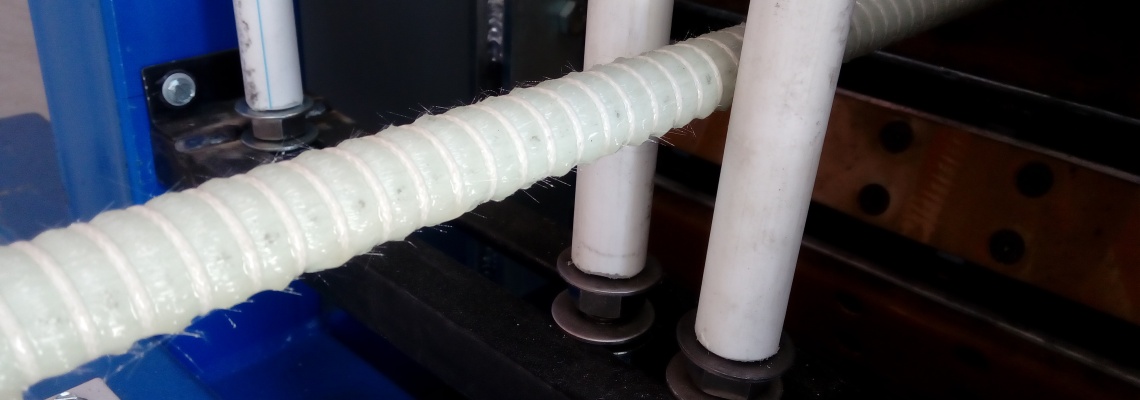

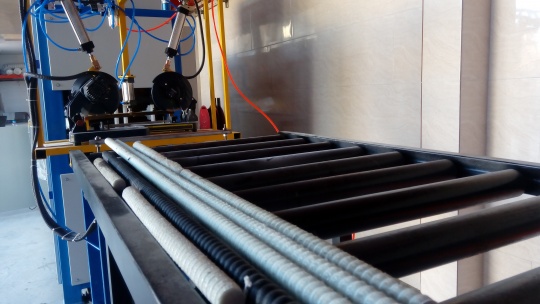

تولید حرفه ای و تکنولوژی بومی شده میلگرد آجدار کامپوزیتی یکی از تخصصهای ما است. اساس فرایند تولید مانند پالتروژن می باشد. برای اطلاعات بیشتر در خصوص پالتروژن اینجا را بخوانید.

میلگرد یا آرماتور کامپوزیت FRP امروزه جای خود را در صنعت ساخت و ساز به عنوان عضو مسلح کننده بتن باز کرده است. برای چسبندگی و تداخل مناسب با بتن میلگرد های کامپوزیتی نیز مانند میلگردهای فولادی به صورت آجدار تولید می شود. این آج می تواند دارای عمق و گام های متفاوت و بهینه شده ای باشد تا در کاربرد آن به عنوان بتن مسلح بالاترین استحکام ممکن را ایجاد کند.مواد اولیه تشکیل دهنده این نوع میلگردها در متداول ترین حالت شامل رزین های پلیمری است که با الیاف طولی شیشه تقویت شده است .

مهمترین مزایای کامپوزیت ها از جمله سبکی، مقاوت به خوردگی و اکسیداسیون، نارسانایی الکتریکی و استحکام کششی بالا شامل این میلگردها نیز می شود.

با استفاده از این میلگردها میتوان از مشکلاتی همچون تداخل الکترومغناطیسی و خوردگی اجتناب نمود. به علاوه چون میلگردهای FRP دارای مقاومت کششی بالایی هستند، میتوان از آنها در بخش کششی مقاطع بتنی استفاده کرد.

مقاومت میلگردهای FRP در مقابل خوردگی

میلگردهای فولادی مقاومت پایینی در مقابل عوامل شیمیایی خورنده و رطوبت دارند. از آن جایی که امکان وجود ترک در مقاطع بتنی و در نتیجه نفوذ عوامل شیمیایی به داخل بتن وجود دارد، میلگردهای فولادی دچار خوردگی خواهند شد و در نتیجه، مقاومت و یکپارچگی مقاطع بتنی از بین خواهد رفت. فولادهای ساختمانی به طور مختصر در مقابل خوردگی به وسیله قلیای بتن محافظت میشوند و معمولا سبب دوام خدمتپذیری سازه میگردند.

به علت مقاومت بالای رزین اپوکسی استفاده شده در ساخت میلگردهای FRP در مقابل اکسیژن، رطوبت، کلر، سولفاتها و سایر عوامل خورنده، میلگردهای FRP از مقاومت بالایی در برابر خوردگی برخوردارند. از این رو میلگردهای FRP برای سازه هایی که در معرض خوردگی قرار دارند مانند سازه های دریایی، اسکله ها، عرشه پل ها و سازه هایی که در معرض نمک های یخ زا قرار دارند جایگزین بسیار مناسبی برای میلگردهای فولادی می باشند.

برای خیلی از سازه هایی که در محیط های مهاجم قرار میگیرند، ترکیب رطوبت، افزایش دما و محیط کلریدی، قلیایی بتن را کاهش میدهد و سبب خوردگی فولادها میشود که در نهایت موجب تخریب سازه بتنی میشود. به همین خاطر امروزه از میلگردهای ساخته شده با مواد پلیمری FRP در این سازهها استفاده میکنند. بهدلیل اینکه میلگردهای FRP دارای یک رفتار غیر شکلپذیر میباشند لذا موارد استفاده این میلگردها محدود به سازه هایی میشود که مهمترین مشکل آنها خوردگی یا خاصیت الکترومغناطیسی فولاد میباشد.

مقاومت میلگردهای FRP در برابر نیروهای مغناطیسی:

مواد کامپوزیت FRP دارای خصوصیات منحصر بفردی هستند. از آن جاییکه این مواد از ترکیب رزین با الیاف شیشه، کربن و یا آرامید ساخته می شوند، هیچ گونه تنشی ناشی از میدان مغناطیسی در آن ها وارد نمی شود. با توجه به همین خصوصیت در مواد کامپوزیت FRP، استفاده از میلگردهای FRP در سازه های تحت تاثیر میدان های الکترو مغناطیسی نظیر راکتورها، فرودگاه ها، بخش های MRI بیمارستان ها و لابراتوارها توصیه می شود.

مقاومت میلگردهای FRP در برابر جریان الکتریکی:

هدایت الکتریکی در سازه می تواند یک خطر به حساب آید. قابلیت رسانایی الکتریکی در مصالح فلزی مسئله خطرناکی بوده و می تواند باعث آسیب شود. در مقابل مصالح فلزی، مواد کامپوزیت FRP از لحاظ الکتریکی غیرهادی هستند که این امر آن ها را به گزینه مناسبی برای سازه های در معرض میدان الکتریکی می سازد.

نمونه هایی از بکارگیری مواد کامپوزیت عبارتند از ساخت تیرهای انتقال برق با استفاده از میلگردهای کامپوزیت FRP (آرماتور FRP)، ساخت دکل های بتنی انتقال نیرو با استفاده از میلگردهای کامپوزیت FRP، احداث پست های پیش ساخته با استفاده از میلگردهای کامپوزیت FRP ، استفاده از میلگردهای FRP در پایه پُست های با ولتاژ بالا و . .

وزن کم میلگرد کامپوزیت FRP

میلگردهای FRP با وزن مخصوص حدود ۲ گرم بر سانتیمتر مکعب بسیار سبکتر از میلگردهای فولادی رایج با وزن مخصوص حدود ۸ هستند. وزن کمتر کامپوزیت ها میتواند منجر به کاهش هزینه حمل و نقل، آسانی در جابجایی مصالح و هم چنین کاهش بار مرده سازه شود.

انواع آرماتور کامپوزیتی FRP

میلگردهای کامپوزیتی FRP متشکل از دو بخش شامل یک رزین پلیمری و رشته های الیاف می باشد. رفتار هر دو ماده در رفتار نهایی آرماتور کامپوزیتی FRP موثر است. بر اساس نوع رزین که می تواند یکی از انواع پلی استر، اپوکسی، ونیل استر یا PVC باشد در کنار نوع الیاف که میتواند یک از انواع کربن، شیشه آرامید، بازالت و غیره باشد، چند نوع میلگرد کامپوزیتی FRP می توان تولید نمود از جمله:

- میلگرد شیشه یا آرماتور کامپوزیتی GFRP) Glass fiber-Reinforced Polymer)

- میلگرد کربن یا CFRP) Carbon fiber-Reinforced Polymer)

- میلگرد آرامید AFRP) Aramid Fiber-Reinforced Polymer)

از میان میلگردهای فوق، میلگرد فایبرگلاس یا GFRP ارزان ترین و پرکاربرد ترین نوع آرماتور است.

مزایای میلگرد کامپوزیت FRP

- پلیمرهای مسلح شده با الیاف مخصوص با مقاومت کششی بالا و خصوصا الیاف شیشه (GFRP) یکی از بهترین مواد کامپوزیتی شناخته شده هستند که در زمینه های مختلف برای تولید مقاطع بتنی سبک، پر مقاومت و با دوام کاربرد دارند.

- میلگردهای کامپوزیتی سبکتر از میلگردهای آجدار فولادی هم اندازه است.

- مقاومت در برابر اسیدها و بازها

- مقاومت در برابر زنگ زدگی

- داشتن مقاومت کششی بیشتر از فولاد

- نداشتن هدایت الکتریکی و حـرارتی

- داشتن مقاومت مطلوب در برابر زلزله

کاربردهای میلگردهای FRP

- کانالها و لولههای بتنی هدایت فاضلاب

- سازههای بتنی اسکلهها و سازه های دریایی

- سازههای مجاور دستگاههای MRI در مراکز بهداشتی و درمانی

- آرماتوربندی لایههای فوقانی در عرشه پلها

- دیواره موقت بتنی در داخل تونلهای مترو

- نیلینگ و تحکیم خاک

- شمعهای داخل خاک

- کانالهای روباز و لولههای بتنی هدایت آب

- بلوکهای بتنی پیش ساخته جادهای

- آرماتوربندی کف پارکینگها و سالنهای صنعتی

- در تاسیسات فاضلاب مانند تصفیه خانهها

طراحی سازه ها با میلگرد کامپوزیت FRP

رفتار مکانیکی میلگردهای کامپوزیت FRP با رفتار میلگردهای فولادی متفاوت است. بنابراین فلسفه طراحی ساختمانهای بتنی با استفاده از میلگردهای کامپوزیت GFRP دارای تغییراتی نسبت به میلگردهای فولادی است. میلگردهای فولادی دارای یک رفتار تقریباً ایزوتروپیک هستند ولی میلگردهای کامپوزیتGFRP ناهمسانگرد هستند و دارای خصوصیات برتر (مقاومت کششی بالا ( فقط در جهت اصلی الیاف هستند.

همانطور که اشاره شد، مصالح کامپوزیت FRP دارای رفتار الاستیک خطی بوده و از خود رفتار جاری شدن (وارد شدن به مرحله پلاستیک) مانند فولاد نشان نمیدهند. روشهای طراحی باید کمبود شکل پذیری در سازههای مقاوم شده با میلگردهای FRP را در نظر بگیرد. این رفتار ناهمسانگرد در مقاومت برشی و رفتار چسبندگی میلگردهای FRP به بتن تاثیر میگذارد. مصالح FRP بر خلاف مصالح فولادی، رفتارالاستیک خطی از خود نشان میدهند.

بدلیل اینکه میلگردهای کامپوزیت FRP دارای یک رفتار غیر شکل پذیر هستند، استفاده از میلگردهای کامپوزیت FRP باید محدود به سازههایی شود که مهمترین مشکل آن خوردگی و یا مشکلات الکترومغناطیسی است.

رفتار کششی میلگرد کامپوزیت GFRP

زمانیکه بار گذاری در جهت کشش انجام میشود مصالح کامپوزیت FRP دارای رفتار پلاستیک قبل از شکست نیستند. رفتار کششی مصالح FRP بر اساس نوع الیاف، به وسیله رابطه تنش-کرنش خطی الاستیک تا شکست مشخص میشود.

مقاومت کششی و سختی میلگردهای کامپوزیت FRP به چندین عامل بستگی دارد. بدلیل اینکه الیاف در میلگرد کامپوزیت FRP عضو اصلی باربر هستند نوع الیاف، جهت قرارگیری و مقدار الیاف در وهله اول حاکم بر خصوصیات کششی میلگرد است. مقاومت و سختی متفاوتی در میلگردهایی با درصد حجم الیاف مختلف با سطح مقطع یکسان پدیدار میشود. میزان سخت شدن، محل ساخت و کنترل کیفیت در خصوصیات مکانیکی میلگرد نیز تاثیر میگذارد.

رفتار فشاری میلگرد کامپوزیت GFRP

بطور کلی، تکیه کردن به مقاومت میلگردهای FRP در برابر تنشهای فشاری توصیه نمیشود. حالت شکست برای میلگرد کامپوزیت FRP که تحت فشار طولی قرار گرفته است میتواند شامل شکست کششی جانبی، ریز کمانشهای الیاف یا شکست برشی شود. مدول الاستیسیته فشاری میلگردهای FRP معمولاً از مدول الاستیسیته کششی آنها پایینتر است.

رفتار چسبندگی میلگرد کامپوزیت GFRP

عملکرد چسبندگی میلگرد کامپوزیت FRP، به طراحی فرآیند تولید، خصوصیات میلگرد و شرایط محیطی بستگی دارد.

برای مهار یک میلگرد در بتن، نیروی چسبندگی می تواند به وسیله عوامل زیر منتقل شود.

- مقاومت فصل مشترک چسب که چسبندگی شیمیایی نامیده میشود

- مقاومت اصطکاک در فصل مشترک در برابر لغزش

- درگیری مکانیکی میلگرد و بتن بدلیل نامنظمی سطح

- استفاده از پوشش ماسه ای در مرحله تولید میلگرد

استانداردهای مربوط به میلگرد کامپوزیت FRP

راهنمای روش های آزمایش میلگردهای کامپوزیت FRP جهت تقویت سازه های بتنی

راهنمای پیش تنیدگی سازه های بتنی با تاندون های FRP

راهنمای سوئیسی استفاده از میلگرد کامپوزیت FRP در سازه های بتنی

۴۰ – FRP reinforcement in RC structures_0

راهنمای ایتالیایی طراحی و ساخت سازه های بتنی مسلح به میلگردهای کامپوزیت FRP

استاندارد آلمانی میلگرد کامپوزیت FRP

تست کشش میلگرد کامپوزیتFRP :

چندین نمونه از نتایج تست کشش میلگرد کامپوزیت FRP ارائه گردیده است. گسیختگی در میلگرد صورت نگرفته و پیش از رسیدن به ظرفیت نهایی کششی، میلگرد از ناحیه فک های فولادی نگهدارنده (Clamp) جدا شده است.

GFRP Reinforced Concrete Bridge Decks (KYSPR 96-169)

جدول مقایسه خصوصیات مکانیکی میلگردهای کامپوزیت FRP و میلگردهای فولادی